Hardware für Kavernen

Im Sondenlabor bauen hochqualifizierte Mitarbeiter die in der eigenen Forschungs- und Entwicklungsabteilung entwickelten Sonden- und Mess-Systeme zusammen und testen diese ausgiebig vor der Inbetriebnahme. Nach interner Entwicklung bzw. Konstruktion fertigen externe Fachbetriebe die dafür erforderlichen mechanischen Komponenten und elektronischen Baugruppen.

Die ständige Einsatzbereitschaft der komplexen Messsysteme wird durch einen angemessenen Bestand an Ersatzsystemen und Baugruppen sowie durch die umfangreichen und regelmäßigen Service- und Wartungsarbeiten sichergestellt. Die strenge Einhaltung der im internen Qualitätsmanagementsystem vorgeschriebenen Service- und Kalibrierarbeiten garantiert die Präzision und die hohe Zuverlässigkeit unserer Messsysteme.

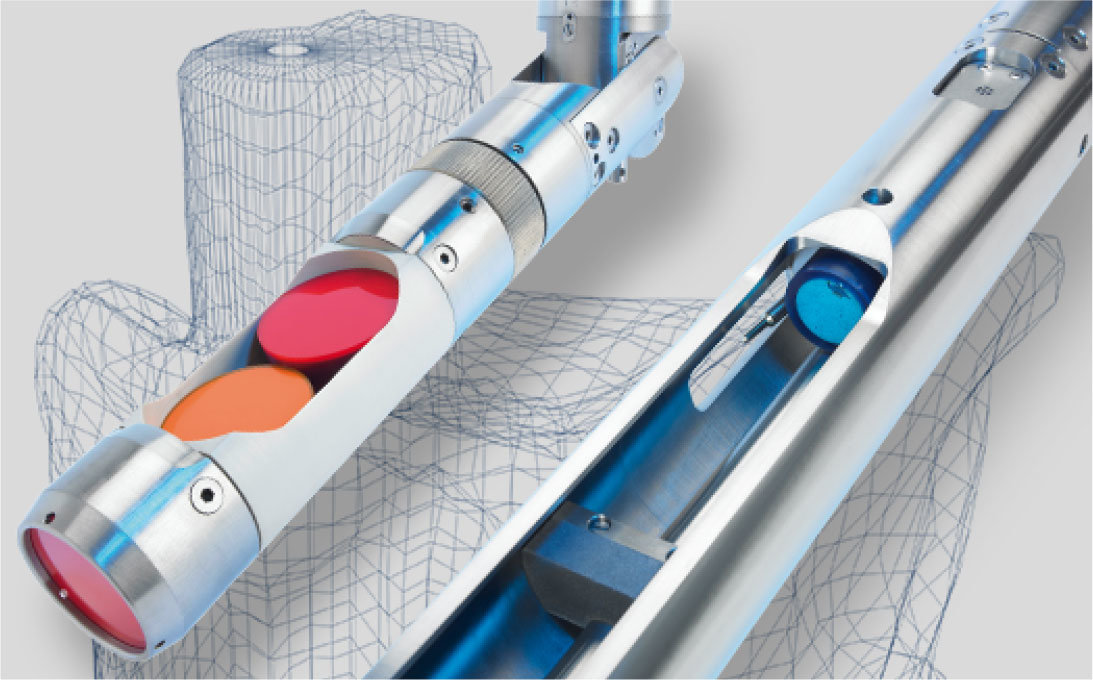

Sondentechnik

Die in Kavernen vorherrschenden Einsatzbedingungen stellen extrem hohe Anforderungen an die Messsonden. Zu hohe für Serienprodukte. Deswegen kommen bei SOCON mechanisch wie elektronisch speziell entwickelte Echosonden zum Einsatz, die der eigenen Forschungs- und Entwicklungsabteilung entstammen. Sie ermöglichen Messungen in allen relevanten Medien. Alle Sonden von SOCON sind nach dem bewährten modularen Konzept aufgebaut. Die integrierten Funktionseinheiten wie z. B. Sende-Empfangs-Einheit, Kompass, Dreh-Kipp-Steuerung, Schallgeschwindigkeitsmessung, Kreiselstabilisierung oder MCCL

(Multiple-Casing-Collar-Locator) sind mit einem eigenen Prozessor ausgestattet, den ein externer Leitrechner über einen digitalen Bus kontrolliert.

Bei Vermessungen durch Stahlverrohrungen gewährleistet ein faseroptischer Kreisel orientierte Ergebnisse. Darüber hinaus verfügen die Sonden der neuesten Generation neben drei Magnetfeldsensoren über einen integrierten Natural-Gamma-Sensor und eine optimierte Stabilisierungseinheit zum Fixieren der Sonde während der Messung. Die zum Steuern des Messablaufs und Auswerten einer Hohlraumvermessung benötigten physikalischen Parameter ermitteln die Echosonden im Rahmen einer einzigen Messfahrt kontinuierlich als Log. CCL- bzw. MCCL-Sensoren sorgen für den korrekten Teufenbezug. Sensoren in der Sonde erfassen die Neigung des Messkopfes. Somit können Messungen mit geneigter Sonde korrigiert und die Auslenkung des gekippten Messkopfes berücksichtigt werden.

Messfahrzeuge

Die Messwagenflotte der SOCON umfasst eine Vielzahl leistungsstarker wie moderner Fahrzeuge in verschiedenen Varianten. Ausgestattet mit ausreichend Leistungsreserven für alle denkbaren Szenarien, gewährleisten die Fahrzeuge einen sicheren Betrieb. Gebaut werden die Messwagen nach unseren Konzeptentwürfen in enger Kooperation mit einem Spezialbetrieb. Alle Messwagen verfügen über einen mit Edelstahl ausgekleideten Windenraum, der neben der Winde einen hydraulischen Ladekran, Sondenlagerrohre sowie eine Werkbank enthält. Die robusten Winden stammen aus eigener Entwicklung und Produktion. Sie besitzen zudem Funktionen und Vorrichtungen, die maßgeblich die Sicherheit erhöhen. Die Messwagen sind dank schnell austauschbarer Kabeltrommeln flexibel nutzbar, zum Beispiel beim Einsatz eines Lichtleiterkabels. Das Herzstück bildet dabei die Messkabine. Hier befindet sich der Arbeitsplatz mit der Messapparatur für den Operator sowie ein zweiter Rechnerarbeitsplatz für den Auswerter zur parallel verlaufenden Interpretation und Berichtserstellung.

Testeinrichtungen

Prototyp-Entwicklung, Serien-Inbetriebnahme, Kalibrierung, laufende Wartung, Funktionsprüfung bis hin zum Hard- und Softwaretraining: Viele Aufgabenbereiche mit vielen Berührungspunkten. Komplexe Systeme, die vor ihren anspruchsvollen Einsätzen auf Herz und Nieren geprüft werden. Das übernehmen bei SOCON unterschiedliche Anlagen und Vorrichtungen.

Das große Wasserbecken

30 m³ Wasser, eine achteckige Form, Innenauskleidung mit Strukturen ähnlich einer Kavernenwand, verschiedene Echoreflektoren, frei positionierbare Sonden, die an einem Laufkatzenkran hängen: von der Vermessung mit neuen Ultraschall-Keramiken bis hin zur realistischen Ausbildung an der vollständigen Messapparatur nutzen Entwickler und Messtechniker gleichermaßen diese aufwändige Anlage.

Die Innenbohrung

Eine 10 m tiefe Bohrung in der Halle ermöglicht es, Sonden unter realistischen Bedingungen auf Funktionalität zu prüfen. Jede Sonde wird hier vor dem Einsatz einem dokumentierten, vollständigen Funktionstest unterzogen. So zeigen die an den Sonden adaptierten Laserpointer exakt die Funktion der Dreh- und Kippantriebe. Erst wenn die Testergebnisse in den Prüfprotokollen überzeugen, sind die jeweiligen Sonden zum Einsatz freigegeben.

Die Außenbohrung

Vor der Halle ist die Außenbohrung als Abbild typischer Verrohrungen konzipiert – mit 13 3/8 Zoll, 10 3/4 Zoll und 7 5/8 Zoll in unterschiedlichen Längen: Bis zu 40 m Tiefe können Sonden direkt von den Messfahrzeugen über den Außenkran mit Winde in die Testbohrung eingefahren werden. Geprüft werden hier neben CCL- und MCCL-Elektroniken auch Spiegelmess-Sonden, SoMIT-Sonden und BCS-Systeme. Eine pneumatische Steuerung der Ringraumspiegel erlaubt die Einstellung beliebiger Spiegelteufen.

Der Schacht

Zur Überprüfung des Gesamtsystems inklusive der Winden- und Fahrzeugtechnik nutzt SOCON ein in unmittelbarer Nähe des Betriebsgeländes gelegenen 1.050 m tiefen Schacht mit exakt vermessenen Höhenpunkten. Hier werden die Systeme und Messkabel unter realen Bedingungen geprüft und kalibriert, Winden erprobt und generell das dynamische Verhalten von Sonden an sehr langen Messkabeln untersucht.

Das GaussHaus

Das GaussHaus auf dem Gelände von SOCON besteht vollständig aus nicht ferromagnetischen Materialien und amagnetischen Edelstahl-Schrauben und dient zur Kalibrierung des Drei-Achsen Magnetkompasses, der in allen Sondentypen verbaut ist. Das Unterteil der zu kalibrierenden Sonde wird im GaussHaus aufgehängt, ein Spiegel auf dem Horizontal-Ultraschall Wandler H1 reflektiert den Laserstrahl im Laserhaus zurück auf die Winkelskala.

Der Drucktest-Container

Um schnell und kundenorientiert auf die gesetzlichen Bestimmungen zur Prüfung unserer Druckausrüstung reagieren zu können, hat SOCON eine neue Prüfanlage für Druckschleusen und Rohrmaterial entwickelt, die 2016 in Betrieb genommen wurde. Diese Anlage ermöglicht eine sichere und schnelle Durchführung der halbjährlichen Drucktests aller prüfpflichtigen Teile, die bei den Messeinsätzen von SOCON zum Einsatz kommen.